Technik und Reparatur- Der Stoßdämpferwechsel

In dieser neuen Rubrik werde ich ab und an Arbeits-Beispiele aus dem Werkstattalltag vorstellen. Es ist als Einblick für Interessierte gedacht, welche das eigene Auto besser kennenlernen oder den Aufwand einer Reparatur besser einschätzen möchten. Oder ganz einfach: Sicher unterwegs sein möchten.

Das Ganze versteht sich also ausdrücklich nicht als Reparaturanleitung. Für die vorgestellten Arbeiten ist eine fundierte Handwerksausbildung als Fahrzeug-Mechaniker Voraussetzung.

Daher folgender Hinweis vorab: Eine Haftung für Schäden bei Nachahmung wird ausdrücklich nicht übernommen und es wird davon ohne entsprechende Fachkenntnisse ausdrücklich abgeraten.

Heute nun zum Thema: Wie werden eigentlich Stoßdämpfer gewechselt?

Es ist ein häufiger Mangel an Fahrzeugen – Stoßdämpfer werden undicht bzw. lässt die Dämpfungswirkung mit dem Alter erheblich nach. Gut zu bemerken ist das an einem erheblichen Nachschwingen des Fahrzeuges nach Bodenunebenheiten oder einem schwammigen Fahrgefühl. Weiterhin kann sich der Bremsweg erheblich verlängern oder ausgewaschene Stellen an den Reifen darauf hindeuten. Gern auch stellt der Prüfer bei der Hauptuntersuchung mittels Rüttelbühne oder per Sichtprüfung fest, dass die Zeit reif ist für einen Austausch.

Zur grundsätzlichen Funktionsweise eines Stoßdämpfers (bzw. im Technikjargon Schwingungsämpfers) verweise ich hier auf die allseits bekannte Wikipedia:

https://de.wikipedia.org/wiki/Stoßdämpfer

Hier nun der Stoßdämpfer-Wechsel am Beispiel eines Opel Astra G aus dem Baujahr 2002. Viele Fahrzeuge aus dieser Zeit bis hin zu aktuellen Fahrzeugen sind recht ähnlich aufgebaut, sodass dieses Auto ein gutes Beispiel für den Ablauf ist.

Der Reparaturablauf

Die Vorbereitungen

Es versteht sich fast von selbst – zunächst ist das Fahrzeug anzuheben.

Anschließend wird das Rad entfernt.

Der Ausbau des alten Dämpfers (bzw. Federbeins)

Im Anschluss werden die betreffenden Verschraubungen mit Rostlöser eingesprüht, damit keine Gewinde beschädigt werden und um eventuell festsitzende Verschraubungen besser lösen zu können. Die Einwirkzeit kann genutzt werden, um die angrenzenden Bauteile einer Sichtprüfung zu unterziehen – so können beispielsweise rissige Bremsschläuche oder beschädigte Kabel festgestellt werden.

Im nächsten Schritt werden der Bremsschlauch (1) sowie die Verkabelung vom ABS-Fühler (2) am Federbein ausgehängt:

Hierzu ist die Federspange, welche den Bremsschlauch in Position fixiert, zu entfernen. Die Verkabelung des ABS-Fühlers ist nur eingesteckt und kann mittels Handkraft entfernt werden.

Als nächstes wird die Verschraubung der Pendelstütze (Koppelstange zwischen Stabilisator und Federbein) gelöst. Hierzu ist in diesem Fall an der dahinterliegenden Schlüsselfläche mit einem geeigneten Schraubenschlüssel gegenzuhalten. Ohne das Gegenhalten könnte die Gummimanschette durch die Verdrehung beschädigt werden. Kleiner Hinweis hierzu: Es gibt fahrzeugabhängig auch andere Formen der Gegenhalte-Möglichkeiten.

Im ausgebauten Zustand ist die Schlüsselfläche besser zu erkennen.

Im nächsten Schritt werden die 2 Verschraubungen des Federbeins zum Achsschenkel gelöst, ebenfalls unter Zuhilfenahme eines Schraubenschlüssels zum Gegenhalten.

Dann kann der Achsschenkel bereits vorsichtig herausgezogen werden und zur Seite gekippt werden.

„Untenherum“ ist nun alles soweit erledigt. Weiter geht es an der oberen Karosserieanbindung (Stoßdämpferdom/Federbeinaufnahme).

Zunächst die Schutzkappe lösen.

Zum Vorschein kommt nun die obere Mutter, welche auf der Kolbenstange sitzt.

Dies kann im Regelfall mit dem Schlagschrauber problemlos gelöst werden, meist ist ein Gegenhalten nicht erforderlich. Hinweis: Diese Verfahrensweise sollte wirklich nur für den Ausbau der beschädigten Dämpfer angewandt werden. Für den späteren Zusammenbau wird auf Handwerkzeug zurückgegriffen, um keine neuen Teile zu beschädigen – es sind sonst Schäden am neuen Stoßdämpfer möglich!

Nun kann das Federbein am Stück über das Radhaus entnommen und für die weiteren Arbeitsschritte zur Werkbank gebracht werden.

Der Erneuerung des Stoßdämpfers (Werkbankeinsatz)

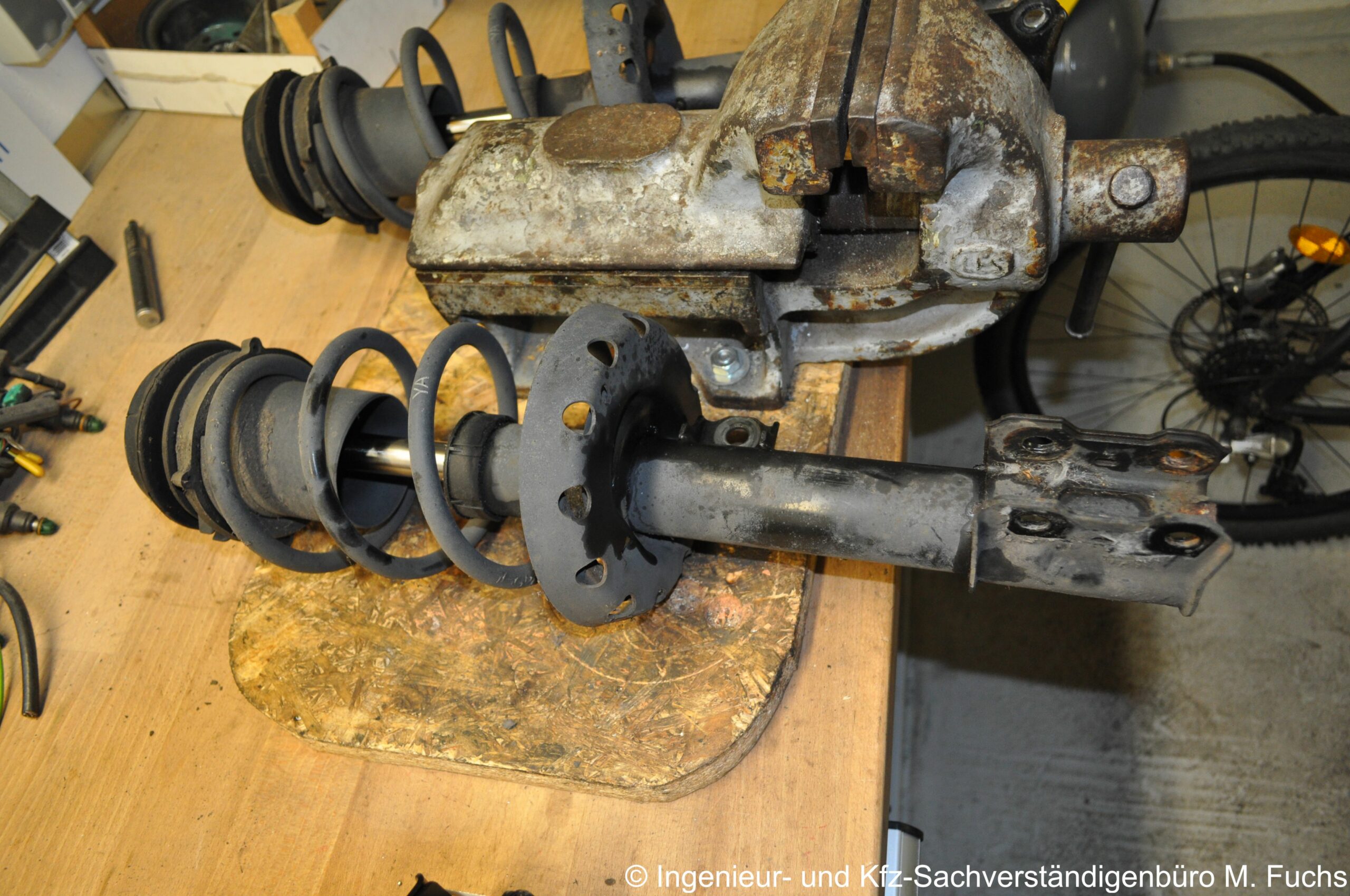

Das Federbein wird jetzt vorsichtig im Schraubstock eingespannt:

Nun kommt ein Spezialwerkzeug, der Federspanner ins Spiel – ohne diesen geht an dieser Stelle nichts mehr weiter.

Nachdem auf den Spanner die passenden Teller angeschraubt wurden, kann dieser verrutsch-sicher auf die Feder gesetzt werden. Diese Verrutschsicherung geschieht über Haltenasen an den Federtellern, welche in die Fahrwerksfeder eingreifen. Sie ist extrem wichtig, da ein Herausspringen der Feder unter Spannung lebensgefährlich wäre!

Nun wird der Federspanner betätigt und durch ein Zusammenfahren der Feder-Halteteller die Feder gespannt.

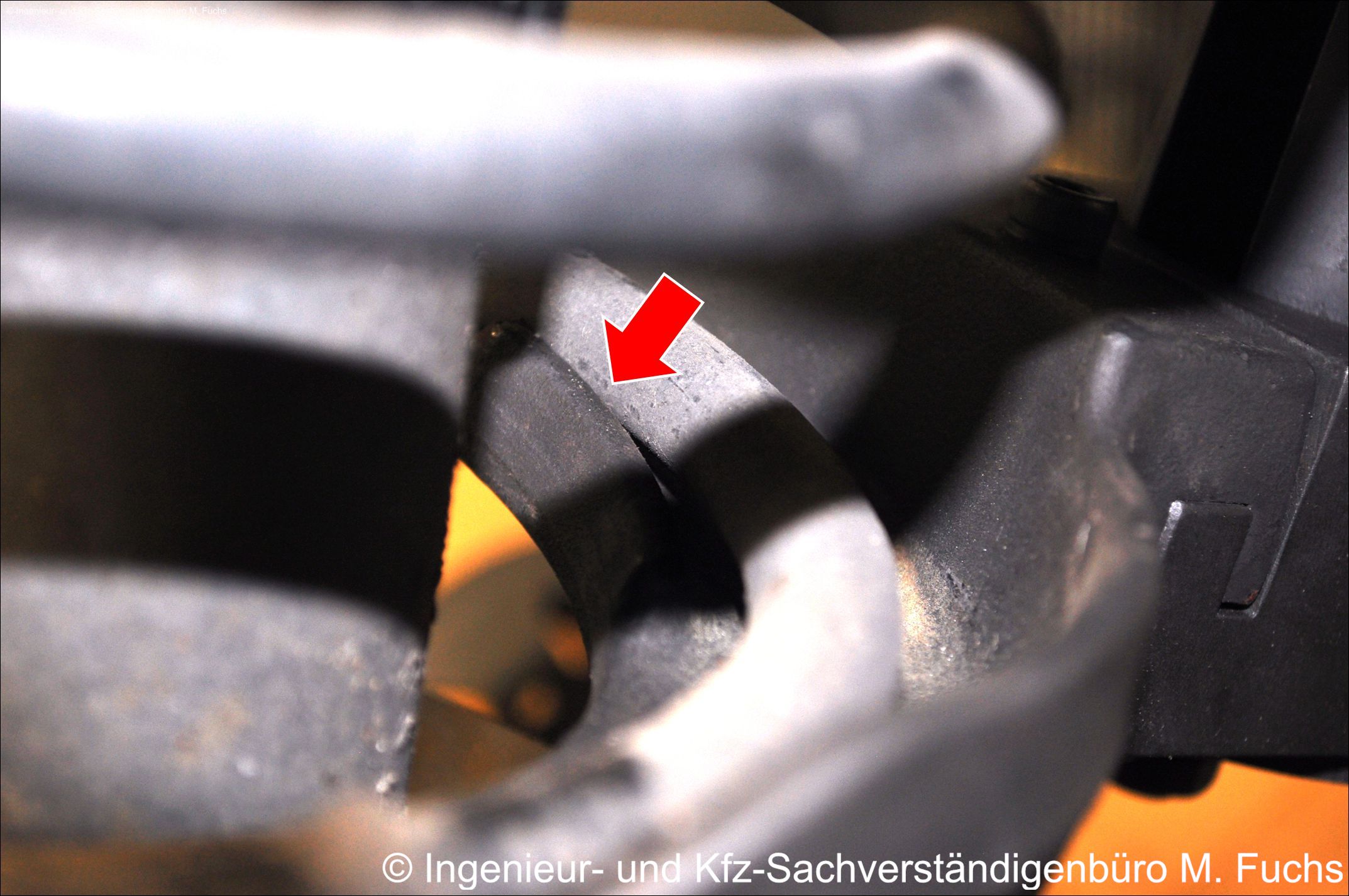

Es wird an dieser Stelle das nächste Spezialwerkzeug benötigt – der Durchsteckschlüssel:

Die Kolbenstange des Stoßdämpfers ist nämlich oben festzuhalten, während die Verschraubungsmutter des Federbeinstützlagers (umgs. Domlager) gelöst wird. Hält man sie nicht fest, dreht sie sich einfach mit und die Mutter wird nicht gelöst. Dafür bietet die Kolbenstange in diesem Fall einen Außen-Sechskant an.

Nun kommt der vorhin angesprochene Durchsteckschlüssel zum Einsatz. Er ermöglicht das Durchführen eines zweiten Werkzeuges in seiner Mitte.

Die Verschraubung des Federbeinstützlagers ist nun gelöst und es kann mit dem Zerlegen des Federbeins begonnen werden.

Hier nun das Federbeinstützlager entfernt.

Jetzt wird der Federsitz entfernt und dann kann auch schon die Feder vorsichtig entnommen werden:

Übrig bleibt der alte Stoßdämpfer – ein Fall für die Entsorgung.

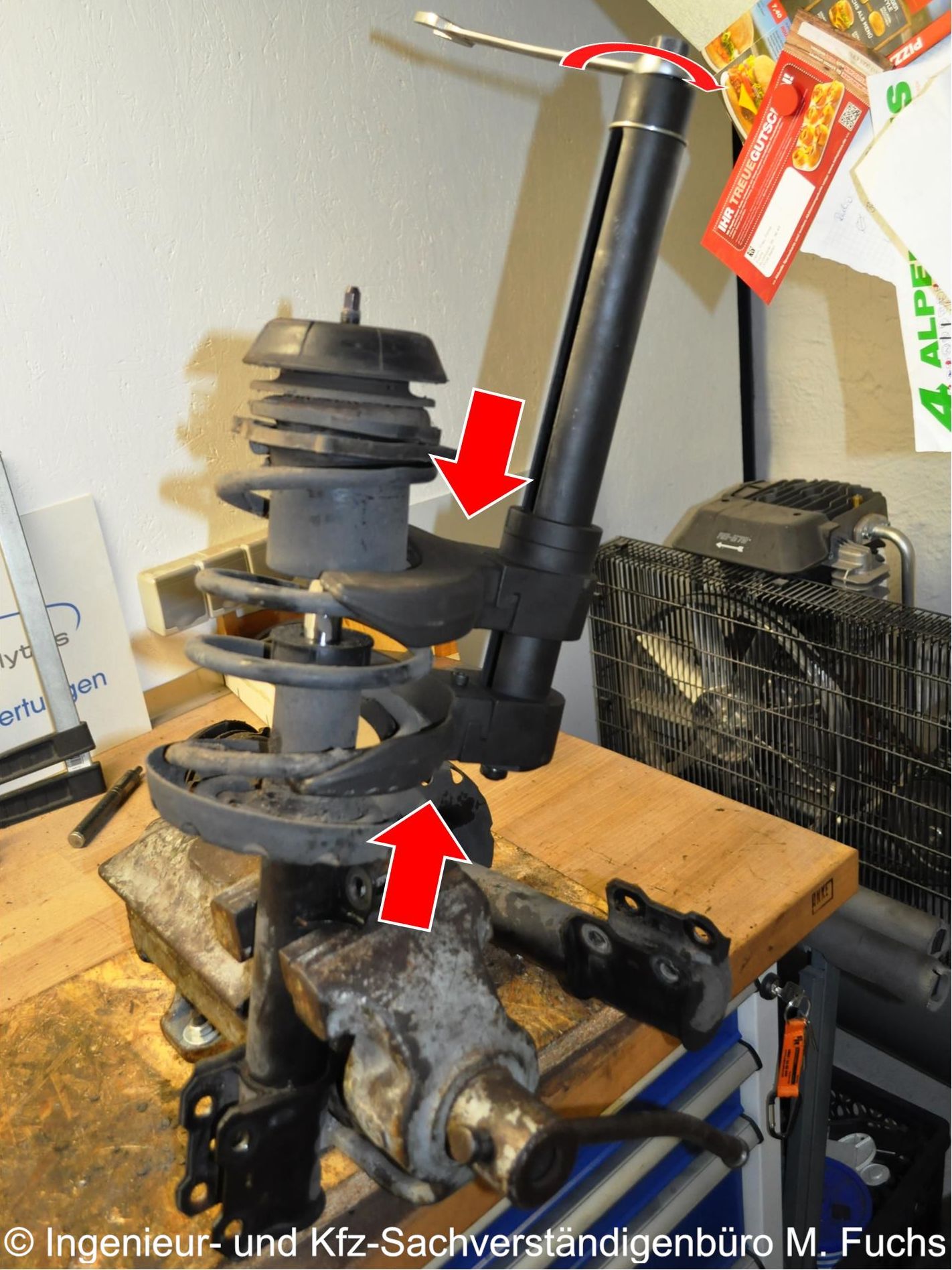

Jetzt beginnt der Wieder-Zusammenbau – zunächst wird der neue Dämpfer vorsichtig (!) eingespannt. Im Bild ist bereits auch schon der neue Anschlagpuffer auf die Kolbenstange montiert:

Nun wird die Feder passend in den Stoßdämpfer eingesetzt und der neue Federsitz auf die Kolbenstange gesteckt.

Anschließend wird das neue Federbeinstützlager aufgesetzt:

Nun kommt wieder der Durchsteckschlüssel zum Einsatz. Beim neuen Dämpfer ist jedoch kein Außen-, sondern ein Innensechskant als Gegenhalte-Möglichkeit vorgesehen. Solche Bau-Abweichungen sind völlig normal und nicht selten.

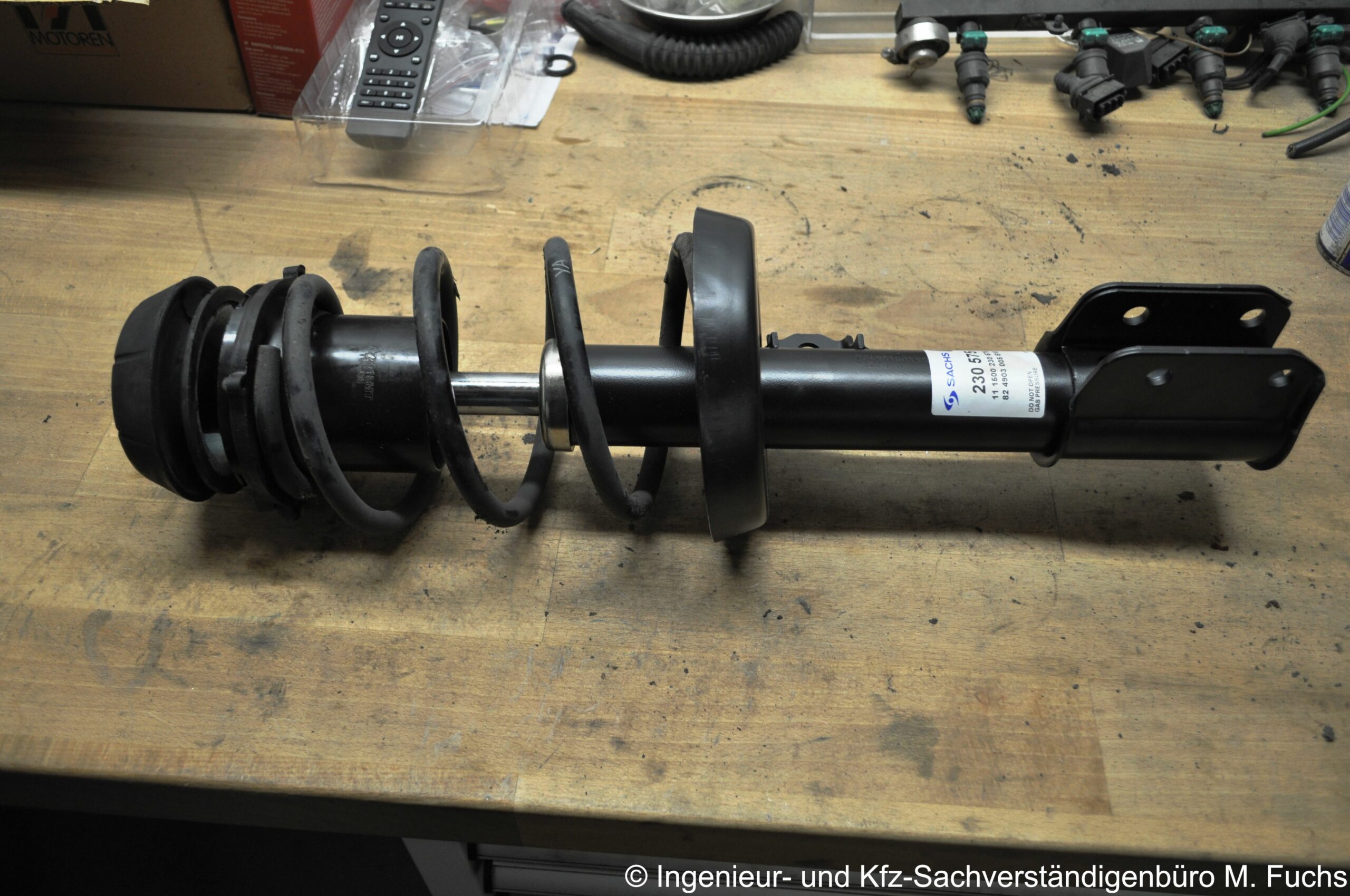

Nun ist unser Federbein soweit einbaufertig montiert und als Nächstes kann der Wiedereinbau beginnen:

Der Einbau

Zunächst wird das Federbein unten am Achsschenkel angesetzt:

Die obere Schraube für den Bremsschlauch sowie den ABS-Fühler einsetzen, danach die untere Schraube einsetzen.

Nun die Muttern aufschrauben, damit nichts mehr herausrutschen kann:

Nun die Muttern von Hand festziehen – als Hinweis sei hier noch gestattet, dass bei manchen Fahrzeugen an dieser Verschraubung Langlöcher existieren um den sog. Sturz (weitere Informationen hierzu unter https://de.wikipedia.org/wiki/Radsturz) der Räder zu verstellen. Das Beispielfahrzeug bietet so etwas nicht an.

Im Anschluss wird die Koppelstange des Stabilisators wieder eingehängt und zunächst handfest verschraubt.

Nun die 3 Schraubverbindungen mit dem korrekten Drehmoment anziehen:

Ganz fertig sind wir noch nicht, nun gilt es, den losen Bremsschlauch sowie den Stecker des ABS-Fühlers wieder zu befestigen.

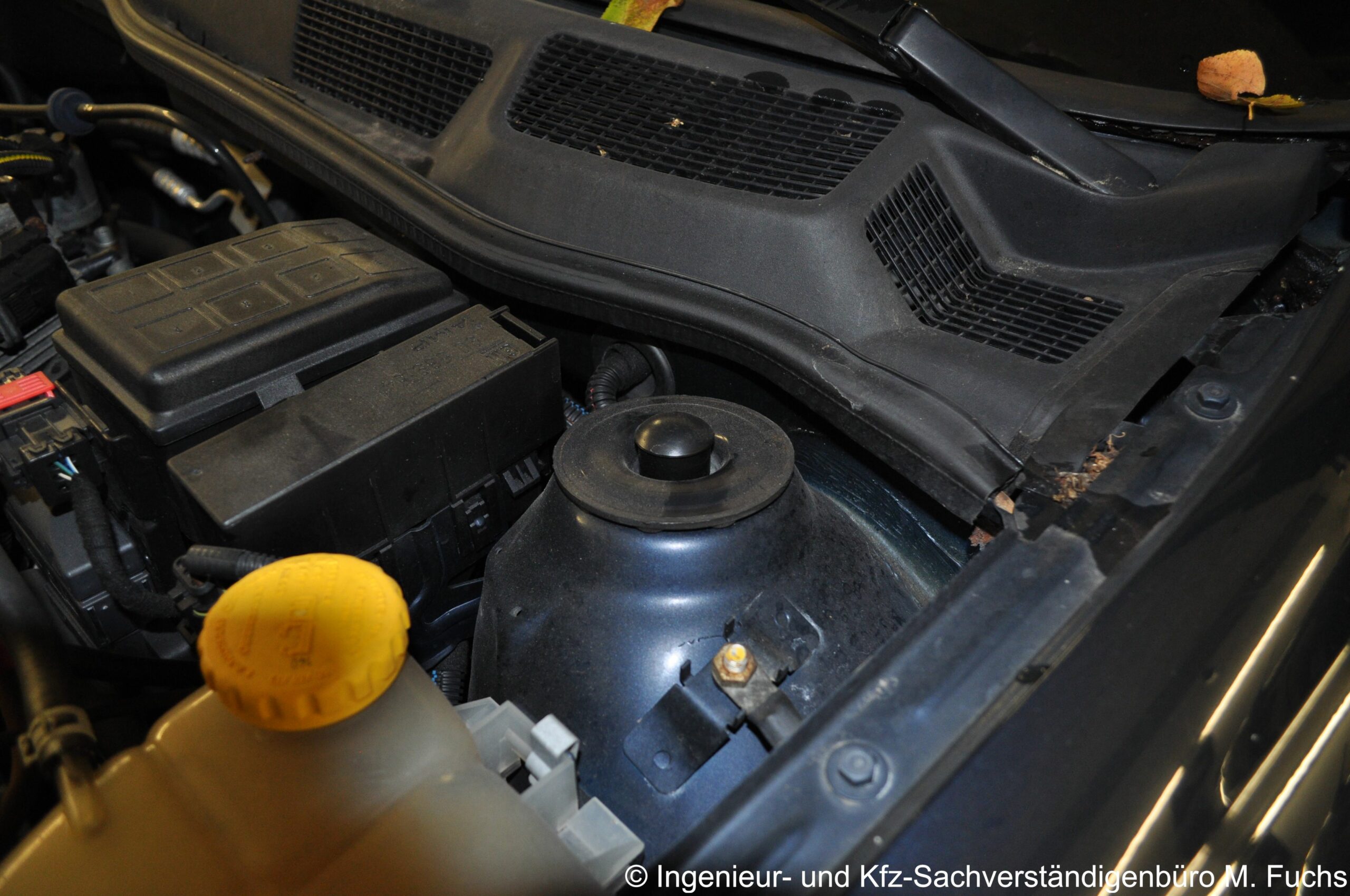

Unser Federbein muss nun noch abschließend oben an der Federbeinaufnahme der Karosse verschraubt werden – zu sehen ist es bereits, wenn man aus dem Motorraum nach unten schaut:

Es wird nun vorsichtig in die mittige Lage gebracht. Mittels eines Wagenhebers oder ähnlicher Hebetechnik, welche unten am Achsschenkel angesetzt werden, wird nun alles nach oben gepumpt.

Nun ist alles soweit in Einbaulage:

Den Federteller nun aufstecken und verschrauben – auch hier brauchen wir erneut den Durchsteckschlüssel zum Gegenhalten:

Nun wird auch hier mit dem passenden Drehmoment festgezogen und zum Abschluss die Abdeckkappe wieder montiert.

Und so sieht das Ganze nach erfolgtem Tausch aus – da freut sich der HU-Prüfer!

Nun ist das der Tausch noch auf der anderen Seite durchzuführen – ein einseitiger Tausch ist nicht fachgerecht, da die Dämpfungseigenschaften beidseitig vergleichbar sein müssen. Alles andere kann zu „spannendem“ Fahrverhalten führen. Es sollte zudem im Anschluß eine Achsvermessung erfolgen, um etwaige Fehlstellungen (demontage- und toleranzbedingt) feststellen und abstellen zu können.

So, ich hoffe, diese Bilderreihe hat dem einen oder anderen Aufschluss über die Arbeitsschritte und die benötigten Werkzeuge gegeben.

In loser Folge wird es mal wieder einen Einblick in den Werkstattalltag geben.

Bei Fragen zur Kfz-Technik und natürlich im Schadenfall oder falls eine Bewertung benötigt wird, stehen wir gern zur Verfügung – kontaktieren Sie uns!

Rufen Sie uns an.

Oder hinterlassen Sie uns eine Nachricht.

Ingenieur- und

Ingenieur- und